成都液壓沖壓設備廠家

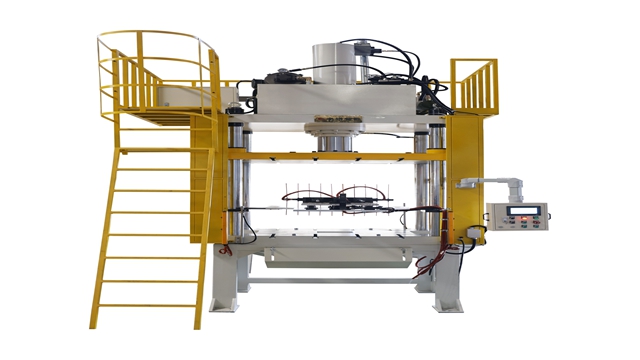

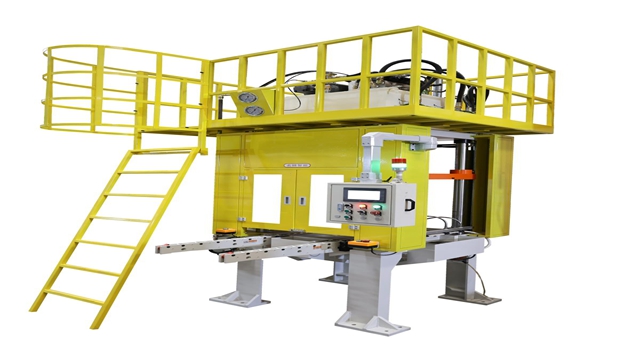

針對沖壓生產中的換模效率問題,名鏘智能的快速換模沖壓設備提供了高效解決方案。該設備采用磁吸式模具固定裝置,取代傳統的螺栓固定方式,模具更換時間從傳統的 1-2 小時縮短至 5-10 分鐘。設備配備模具識別系統,通過 RFID 技術自動識別模具型號,并調用預設的沖壓參數,無需人工重新調試。為方便模具存儲和搬運,設備配套設計了模具周轉車和存放架,實現模具的有序管理。在多品種、小批量的生產模式下,快速換模技術使設備的有效作業率提升 30% 以上,大幅降低了換模停機時間,提高了生產線的柔性和響應速度,幫助企業快速應對市場訂單變化。模具保護系統檢測異物緊急制動,制動距離≤2mm 避免模具損壞。成都液壓沖壓設備廠家

在汽車零部件生產領域,名鏘智能的重型沖壓設備展現出強勁的加工能力。該設備針對高強度鋼板、鋁合金等硬質材料設計,比較大沖壓力可達1000噸,能輕松完成厚板沖壓成型作業。設備配備雙曲軸驅動系統,通過同步控制技術確保左右滑塊受力均勻,減少沖壓過程中的偏載現象,延長模具使用壽命。為應對汽車行業多品種、小批量的生產需求,設備支持快速換模功能,換模時間從傳統設備的2小時縮短至15分鐘以內,通過模具編碼識別系統自動調用對應沖壓參數,無需人工重復調試。設備運行時配備實時壓力監控系統,當沖壓負載超過預設值10%時自動停機并報警,避免過載導致的模具損壞和設備故障,保障生產安全與產品質量。目前,該機型已服務于多家汽車零部件廠商,助力實現高難度沖壓件的穩定量產。 南京機械沖壓設備價格多少遠程運維平臺實時診斷故障,2 小時響應 24 小時到場維修。

名鏘智能的沖壓設備配備了智能質量追溯系統,實現了產品全生命周期的質量管控。系統通過在設備上安裝的條碼掃描裝置,記錄每一件產品的生產信息,包括生產時間、操作人員、設備編號、沖壓參數、檢測結果等,并生成的產品追溯碼。追溯碼可通過激光打標或噴碼方式標記在產品上,客戶可通過掃碼查看產品的完整生產過程。當產品出現質量問題時,管理人員可通過追溯系統快速定位問題環節,分析原因并采取改進措施。智能質量追溯系統滿足了汽車、航空航天等行業的質量追溯要求,提升了企業的質量管理水平和客戶滿意度。

名鏘智能的自動化沖壓生產線實現了從原料到成品的全流程無人化作業。生產線由自動上料機器人、多工位沖壓設備、傳送機構、檢測裝置和碼垛系統組成,通過工業以太網實現各設備間的實時通信與協同工作。當原材料通過輸送帶進入生產線時,視覺識別系統自動檢測材料規格并分配對應沖壓程序;上料機器人根據材料形狀調整抓取姿態,將材料精確放置在沖壓工位;沖壓設備完成成型后,傳送機構將工件送至檢測區,3D視覺檢測系統多方面掃描工件尺寸和外觀;合格工件由碼垛機器人按預設方式整齊堆放,不合格品自動分流至廢料區。整線運行通過控制系統統一調度,生產數據實時上傳至管理平臺,管理人員可遠程監控生產進度和設備狀態,實現生產過程的透明化管理,人力成本降低70%以上,生產效率提升3倍。 大數據分析能耗趨勢,優化運行參數實現綠色生產。

在汽車電子行業的精密沖壓領域,名鏘智能的伺服沖壓設備展現出非凡的加工精度。該設備采用全伺服驅動系統,取代傳統的機械傳動和液壓傳動,沖壓過程的速度、壓力、位移可實現全閉環控制,控制精度達 0.001mm。設備支持任意曲線的沖壓運動控制,技術人員可根據不同的工件材料和形狀,自定義滑塊的運動軌跡,實現比較好化的成型工藝,特別適合汽車傳感器、連接器等精密零件的加工。送料系統采用高精度伺服送料機,配合視覺定位系統,實現材料的動態補償送料,送料精度 ±0.005mm,確保沖壓件的尺寸一致性。設備配備環境振動隔離裝置,通過安裝在機身底部的空氣彈簧和阻尼器,有效隔離外界振動對加工精度的影響,使設備在精密加工時的振動幅值控制在 0.001mm 以內,滿足汽車電子行業對微米級精度的嚴苛要求。全封閉隔音罩降噪聲 30 - 40 分貝,氣浮支撐技術使運行噪聲≤75 分貝。武漢快速沖壓設備

大型覆蓋件無油沖壓技術,省去后續清洗工序降成本。成都液壓沖壓設備廠家

在高海拔、寒冷地區等特殊環境下,沖壓設備的運行穩定性面臨嚴峻挑戰。東莞市名鏘智能科技有限公司針對低溫環境的使用需求,研發了具備低溫適應性的特用沖壓設備,可在-50℃至常溫的寬溫度范圍內穩定運行。該類沖壓設備采用防凍潤滑系統,可自動調節潤滑油溫度與粘度,確保低溫下的潤滑效果;強化機身結構的抗寒性能,選用耐低溫材料制造關鍵部件,避免低溫導致的材料脆化;優化電氣控制系統,配備低溫防護裝置,確保傳感器、控制器等電子元件在低溫環境下正常工作。在新疆某風電葉片制造基地,該低溫適應性沖壓設備成功解決了高海拔低溫環境下的設備運行難題,保障了風電結構件的穩定生產,設備平均無故障運行時間超過1500小時。特殊環境適應性技術的研發,拓展了沖壓設備的應用場景,為極端環境下的制造業提供了可靠裝備支持。 成都液壓沖壓設備廠家

- 深圳精密沖壓設備生產企業 2025-12-13

- 長沙快速沖壓設備聯系方式 2025-12-13

- 長沙汽車沖壓設備 2025-12-13

- 長沙機械沖壓設備聯系方式 2025-12-13

- 西安精密沖壓設備生產企業 2025-12-13

- 中山電子沖壓設備解決方案 2025-12-13

- 茂名五金沖壓設備價格多少 2025-12-13

- 太原航天航空沖壓設備出廠價 2025-12-13

- 蘭州五金沖壓設備生產企業 2025-12-12

- 韶關機械沖壓設備價格多少 2025-12-12

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 成都別墅中央空調智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22

- 浦東新區PCB板誠信合作 2025-12-22

- 陜西真空泵服務 2025-12-22

- 江蘇靜音型油浸電機源頭廠家 2025-12-22

- 奉賢區安裝粉體流換熱器哪個好 2025-12-22