江蘇國產新材料直徑自動化檢測設備推薦

《新材料直徑自動化檢測設備》在檢測用于氫燃料電池質子交換膜的超細纖維時,展現出獨特的分布分析能力。這類纖維直徑需控制在 1-2μm,且分布帶寬要求 < 0.2μm,傳統設備難以精細捕捉如此細微的分布差異。該設備通過納米級光學成像與智能算法結合,能清晰識別直徑 1.2μm 與 1.4μm 的纖維分布占比,生成的專項報告可關聯纖維直徑分布與質子傳導率的關系。某新能源企業利用該設備數據優化纖維生產工藝,使質子交換膜的傳導率穩定性提升 18%,電池輸出功率波動減少 10%,為氫燃料電池的性能提升提供了關鍵數據支撐,凸顯了設備在新能源材料檢測領域的專業價值。

故障自診斷功能減少停機時間。江蘇國產新材料直徑自動化檢測設備推薦

設備的耐用性參數與售后的預防性維護方案相結合,***降低用戶的長期使用成本。設備關鍵部件采用工業級材質:光學鏡頭為藍寶石鍍膜(耐磨損壽命 10 萬小時),運動導軌為硬化不銹鋼(運行精度衰減 <0.01μm / 年),這些參數確保設備在每天 24 小時運行的情況下,壽命可達 8 年以上。售后團隊會根據設備運行數據(累計檢測次數、關鍵部件負載)生成預防性維護計劃,例如當進樣電機運行達 5000 小時時,主動提醒更換潤滑脂;光學系統累計檢測 10 萬束纖維后,安排鏡頭清潔服務。對比傳統設備 “故障后維修” 的模式,這種方案使設備停機時間減少 60%,每年為用戶節省維護成本約 2 萬元。同時,設備的能耗參數(待機功耗 < 50W,運行功耗 < 300W)經過售后的節能設置指導后,還可再降低 15%,長期使用更經濟。浙江高精度新材料直徑自動化檢測設備哪里有為企業降本增效貢獻力量。

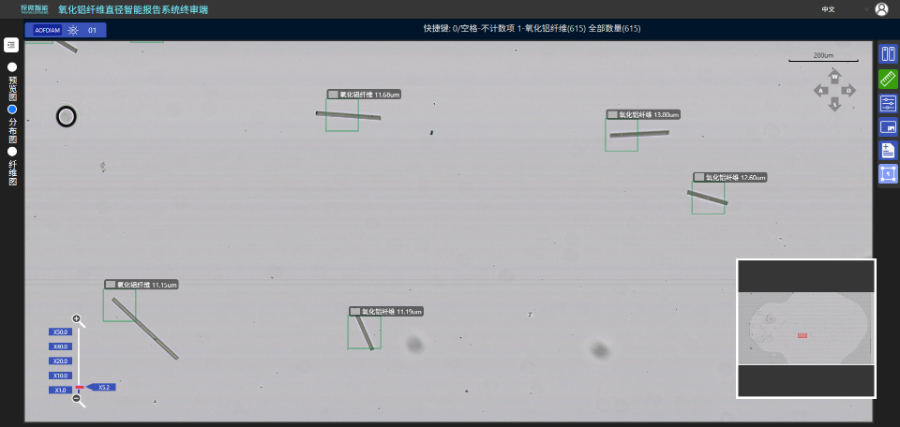

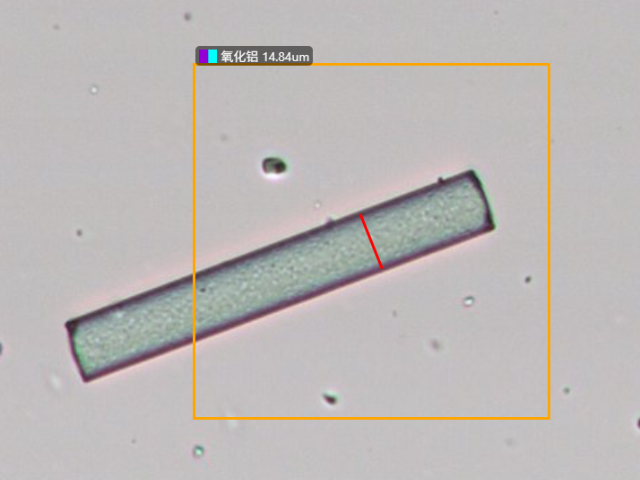

傳統手工檢測氧化鋁纖維,工作人員需要具備豐富的經驗才能準確測量,新手操作易出現失誤。而《新材料直徑自動化檢測設備》操作簡便,無需復雜培訓即可投入使用,降低了對操作人員的技能要求。同時,設備的自動化流程減少了人為操作環節,進一步降低了失誤率,讓氧化鋁纖維的檢測工作更易開展。碳化硅纖維在高溫環境下的穩定性與其直徑密切相關,直徑的細微差異可能影響其性能。傳統手工檢測數據準確性不足,難以捕捉這些細微差異。《新材料直徑自動化檢測設備》的高精度檢測,能精細測量直徑,多次誤差在 0.1μm 以內,可及時發現直徑的微小變化。這有助于企業在生產中嚴格把控碳化硅纖維的直徑,確保其在高溫環境下的穩定性能。

傳統手工檢測氧化鋁纖維,長時間工作會導致人員疲勞,檢測速度和準確性下降。《新材料直徑自動化檢測設備》24 小時不間斷工作,始終保持穩定的檢測狀態,不會因時間推移而降低性能。這能確保在大規模檢測任務中,所有氧化鋁纖維的檢測數據都保持一致的精度和可靠性。碳化硅纖維檢測中,纖維的交叉、搭橋情況常見,傳統手工檢測難以準確測量有效直徑。《新材料直徑自動化檢測設備》能智能處理這些情況,只計算筆直、無異常部分的直徑,去除干擾因素,讓測量結果更精細。這為碳化硅纖維的質量評估提供了更科學的依據,有助于提升產品質量。能跟蹤記錄纖維直徑的長期變化趨勢嗎?

對于需要追溯原料批次的檢測,設備的原料溯源功能關聯纖維的原料信息。通過掃描原料包裝上的二維碼,自動將原料批次、供應商信息錄入檢測報告,形成從原料到成品的完整追溯鏈。當檢測到氧化鋁纖維直徑異常時,可快速追溯至對應原料批次,評估原料質量對產品的影響;對供應商提供的碳化硅纖維,溯源信息幫助判斷不同供應商原料的質量差異。設備的操作日志系統詳細記錄所有操作行為,包括檢測參數調整、報告修改、設備維護等,為質量審計提供依據。在航空航天材料的質量審核中,可追溯每一份檢測報告的生成過程;在 ISO 體系認證中,操作日志證明檢測過程的規范性。這種可追溯性增強了檢測工作的透明度,滿足嚴格的質量體系要求。檢測效率遠超傳統手工方式!山東新型新材料直徑自動化檢測設備怎么選

檢測數據可直接導出使用嗎?江蘇國產新材料直徑自動化檢測設備推薦

針對設備的**參數 —— 檢測數據一致性,售后提供的比對服務確保多設備間的精度統一。當用戶有多臺設備時,售后會進行跨設備參數校準,使用同一標準樣本在不同設備上檢測,確保誤差≤0.05μm,這一服務對集團化企業的多廠區質量管控至關重要。例如,某企業在南北兩地各有一條生產線,售后通過遠程校準,使兩地設備的檢測數據偏差控制在 0.03μm 以內,確保產品質量評價標準統一。此外,售后可協助用戶參與行業比對試驗(如國家新材料測試中心組織的能力驗證),提供設備參數調整建議,確保檢測結果通過**機構認可,增強用戶數據的公信力,為產品質量爭議提供有力證明。江蘇國產新材料直徑自動化檢測設備推薦

- 鄭州準確度高石英石纖維直徑智能報告系統哪家技術強 2025-12-15

- 上海質檢用新材料直徑自動化檢測設備推薦 2025-12-15

- 信息化纖維粉末長度自動化檢測設備國產替代 2025-12-15

- 天津生產用纖維橫截面智能報告系統哪家技術強 2025-12-15

- 臨沂市科研級纖維粉末長度自動化檢測設備推薦 2025-12-15

- 河北科研級特種纖維直徑自動化檢測設備哪里有 2025-12-15

- 山東國產纖維橫截面智能報告系統推薦 2025-12-15

- 江蘇國產新材料直徑自動化檢測設備推薦 2025-12-15

- 江蘇質檢用新材料直徑自動化檢測設備替代人工方案 2025-12-15

- 連云港實驗室用石英石纖維直徑智能報告系統哪家技術強 2025-12-15

- 上海汽車維保鋰電池充放電儀哪個好 2025-12-15

- 深圳汽車載荷傳感器直銷價格 2025-12-15

- 生物醫藥用pH自動控制加液系統多少錢 2025-12-15

- 唐山HV顯微硬度計哪家好 2025-12-15

- 東宇膜分離制氮機對比 2025-12-15

- 四川梓盟門尼粘度儀價格咨詢 2025-12-15

- 耐酸堿襯氟止回閥定制 2025-12-15

- 迅杰光遠甲醇檢測儀器多少錢 2025-12-15

- 吉林易操作硬度計工廠直銷 2025-12-15

- 常熟普通型限位開關 2025-12-15