珠海鎖具零部件代加工

在機械零部件生產領域,澤信新材料通過 MIM 技術與精密檢測體系,確保零部件精度與性能雙達標。生產環節,公司采用德國進口混煉設備,將金屬粉末與粘結劑按 9:1 比例充分混合,控制喂料粘度穩定在 5000-8000Pa?s,保障注射成型時物料流動均勻,避免零部件出現缺料、氣泡等缺陷;脫脂階段采用催化脫脂工藝,精確控制脫脂速率(1-2mm/h),防止零部件變形;燒結階段采用真空燒結爐,真空度維持在 10?3Pa 以下,減少金屬氧化,確保零部件致密度達 96% 以上。精度檢測方面,澤信新材料配備 30 余臺精密檢測設備(如三坐標測量儀、金相顯微鏡),對零部件關鍵尺寸(如孔徑、軸徑、形位公差)進行 100% 檢測,尺寸精度控制在 ±0.02mm,形位公差≤0.01mm,滿足機械傳動系統的高精度配合需求。針對齒輪箱生產的精密齒輪,公司通過 MIM 工藝制成的齒輪模數可達 0.5,齒面粗糙度 Ra≤0.8μm,傳動噪音≤65dB,遠超傳統工藝產品;經負載測試,該齒輪在 1000r/min 轉速下連續運行 5000 小時,齒面磨損量≤0.01mm,性能穩定可靠,批量交付時關鍵尺寸合格率達 100%,客戶裝配后反饋齒輪嚙合順暢,傳動效率符合設計預期。消費電子產品的異形中框采用液態金屬成型,實現0.3mm半徑的無縫倒角。珠海鎖具零部件代加工

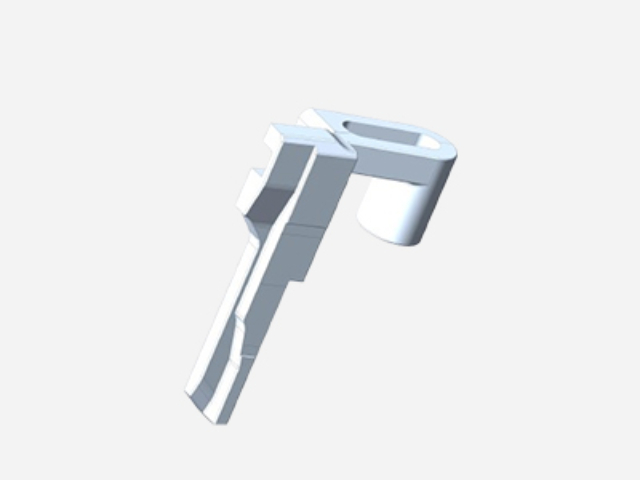

轉軸零部件是機械系統中實現旋轉運動傳遞與支撐的關鍵組件,其關鍵功能包括承載扭矩、減少摩擦、維持旋轉精度及延長使用壽命。從筆記本電腦的屏幕轉軸到工業機器人的關節軸,從汽車傳動軸到風力發電機主軸,轉軸的性能直接影響設備的穩定性、效率與可靠性。以汽車傳動軸為例,其需在高速(比較高達8000rpm)、重載(扭矩超5000N·m)工況下持續運行,同時將發動機動力無損耗傳遞至車輪,若轉軸出現微小偏擺(>0.1mm),將導致整車振動加劇、油耗上升15%以上;筆記本電腦轉軸則需平衡開合阻力(通常為3-8N·m)與耐久性(開合壽命需超5萬次),其內部彈簧與阻尼器的協同設計直接決定用戶體驗。據統計,全球轉軸市場規模超200億美元,年復合增長率達6%,其中高級裝備領域(如航空航天、半導體制造)占比超40%,成為制造業“精密化”轉型的標志性部件。常州自行車變速器零部件設計針對異形復雜零部件的創新研發,我們不斷突破技術瓶頸,帶動行業前行。

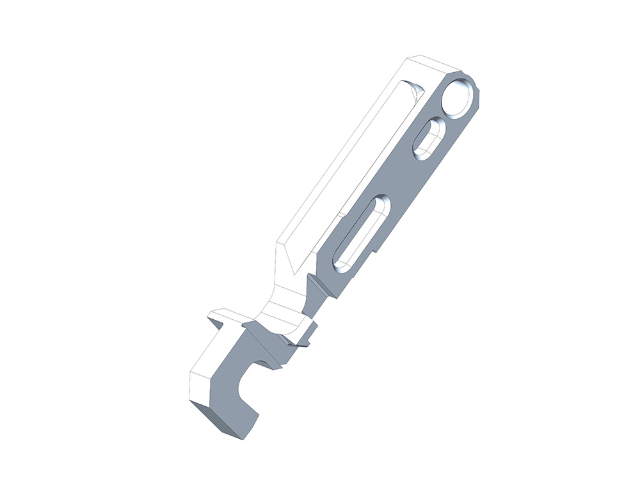

異形復雜零部件是指形狀不規則、結構多維度、功能集成度高的精密制造單元,其設計突破傳統幾何約束,需通過多學科交叉技術實現功能與形態的統一。這類零部件寬泛存在于航空航天(如渦輪葉片的扭曲流道)、醫療器械(如人工關節的仿生曲面)、新能源汽車(如電池包殼體的異形加強筋)等領域,其制造難度遠超標準件,單件成本可達普通零部件的5-10倍,但能明顯提升產品性能。例如,航空發動機單晶渦輪葉片的復雜氣膜冷卻孔設計,可使葉片耐溫能力提升300℃,推動發動機推重比突破10;醫療植入物的3D打印多孔結構,能模擬人體骨小梁形態,促進骨細胞生長,使康復周期縮短40%。異形復雜零部件已成為高級裝備“卡脖子”技術的關鍵突破口,其產業規模雖只占全球制造業的8%,卻支撐著60%以上的高附加值產品創新。

電器機械零部件需與其他部件精細配合,澤信新材料通過 MIM 技術與標準化生產,提升零部件裝配兼容性。公司嚴格遵循 GB/T 1804-2000《一般公差 未注公差的線性和角度尺寸的公差》,零部件未注公差按 m 級控制,關鍵配合尺寸(如軸徑、孔徑)采用包容要求,確保與其他部件的配合間隙在設計范圍內(如過渡配合間隙 0-0.02mm)。材料選擇上,澤信新材料根據電器機械的工作環境,提供不同材質零部件:干燥環境選用鐵基料,潮濕環境選用不銹鋼,高溫環境選用耐高溫合金,確保零部件性能與使用場景匹配。例如為洗衣機生產的電機端蓋,公司通過 MIM 技術一體成型端蓋與軸承座,軸承座孔徑精度控制在 ±0.01mm,與軸承的配合間隙 0.005-0.01mm,減少電機運行噪音(運行噪音≤55dB);經壽命測試,該端蓋在洗衣機額定轉速(1200r/min)下連續運行 1000 小時,軸承座磨損量≤0.005mm,電機運行穩定。目前澤信新材料已為冰箱、洗衣機、空調等電器機械企業提供零部件,支持模塊化設計,可根據客戶裝配需求,調整零部件結構與尺寸,同時提供零部件裝配模擬服務,協助客戶優化整機裝配流程,降低裝配成本,客戶反饋零部件裝配效率提升 20% 以上。異形復雜零部件的批量生產,需建立穩定的生產線與嚴格的質量控制體系。

不銹鋼零部件的制造需要經過一系列復雜而精細的工藝流程。首先是原材料準備,選擇合適的不銹鋼板材、棒材或管材等作為原材料,并根據設計要求進行切割和下料。接下來是成型加工,常見的成型方法有沖壓、鍛造、鑄造等。沖壓適用于制造形狀較為規則的零部件,通過沖壓模具將不銹鋼板材加工成所需的形狀;鍛造則用于制造高的強度、復雜形狀的零部件,通過加熱和鍛打使不銹鋼材料發生塑性變形;鑄造則是將熔化的不銹鋼液體倒入模具中,冷卻后得到所需形狀的零部件。成型后的零部件通常需要進行機械加工,如車削、銑削、鉆孔等,以提高零部件的精度和表面質量。然后是熱處理工藝,通過加熱、保溫和冷卻等操作,改善不銹鋼的組織結構和性能,提高其強度、硬度和韌性等。是表面處理,常見的表面處理方法有拋光、拉絲、電鍍等,拋光可以使零部件表面光滑亮麗,拉絲則能賦予零部件獨特的紋理,電鍍可以在不銹鋼表面形成一層保護膜,進一步提高其耐腐蝕性。異形復雜零部件的表面處理選用微弧氧化技術,形成10μm厚陶瓷涂層。江門戶外用品零部件設計

齒輪零部件是五金工具動力傳輸的主要組件之一。珠海鎖具零部件代加工

為某機械企業定制的異形凸輪零件,公司通過 MIM 技術一體成型復雜凸輪輪廓,尺寸精度控制在 ±0.01mm,滿足機械傳動的精細需求,從設計到交付用 18 天。為實現標準化與定制化協同,澤信新材料采用模塊化設計理念,將定制化零部件的共性部分(如安裝孔、定位槽)標準化,個性部分(如特殊輪廓、性能要求)定制化,減少模具開發成本與時間,例如定制化齒輪,可復用標準化的齒形模塊,需開發特殊的軸孔或鍵槽部分,模具成本降低 30%,交付周期縮短 5-7 天。目前公司標準化零部件占比達 40%,定制化零部件占比 60%,兩者協同滿足機械行業多樣化需求,客戶反饋標準化零部件采購便捷,定制化零部件質量可靠,完全符合機械企業生產需求,零部件復購率達 80% 以上。珠海鎖具零部件代加工

- 德州自行車變速器零部件廠家現貨 2025-12-10

- 泰州LED箱體零部件是什么 2025-12-10

- 青島異形復雜零部件廠家現貨 2025-12-10

- 江蘇五金零部件大概多少錢 2025-12-10

- 廈門機械零部件 2025-12-10

- 杭州轉軸零部件價位 2025-12-10

- 青島五金零部件技術指導 2025-12-10

- 德州戶外用品零部件量大從優 2025-12-10

- 菏澤轉軸零部件廠家現貨 2025-12-10

- 菏澤機械零部件大概多少錢 2025-12-10

- 天河區銅編織帶價格行情 2025-12-10

- 國產車削件工廠直銷 2025-12-10

- 寧波魚眼復合墊片 2025-12-10

- 揭陽街道智能道閘銷售廠 2025-12-10

- 湖北質量好的軸承服務熱線 2025-12-10

- 中石化行業扭矩倍增器廠家價格 2025-12-10

- 泰州鏜床夾具資費 2025-12-10

- 無錫便宜的淬火/正火/回火/退火加盟費用 2025-12-10

- 洛陽電抗器鐵芯 2025-12-10

- 新疆創新調節螺絲 2025-12-10