江蘇汽車鏟齒散熱器性能

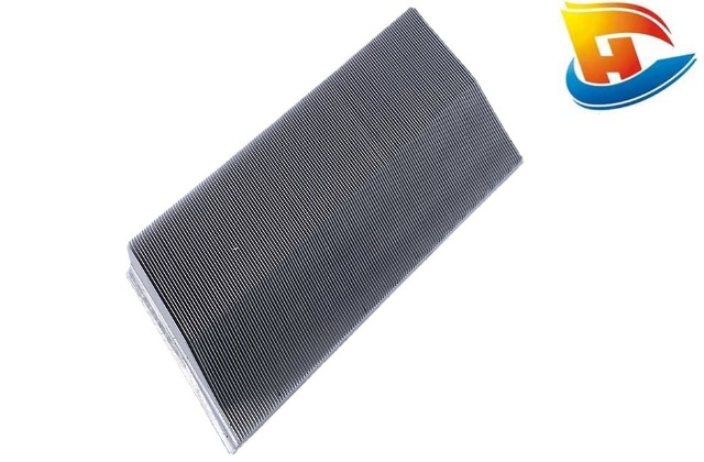

鏟齒散熱器在長期使用中可能出現多種失效形式,需針對性采取預防措施,延長使用壽命。一是鏟齒變形或斷裂,多因安裝壓力過大(超過 20N/cm2)、氣流沖擊(高風速下齒尖無加固)或振動劇烈(如汽車發動機艙)導致:預防措施包括優化安裝結構(采用彈性壓片,控制壓力 5~15N/cm2)、高風速場景增加齒尖加固條、振動場景縮短齒高(≤18mm)并增加加強筋。二是表面腐蝕,因環境濕度大(如戶外雨天)、化學介質侵蝕(如工業油污、酸堿氣體)導致:預防措施包括采用硬質陽極氧化(膜厚≥15μm)或電泳涂裝(涂層厚 10~15μm),戶外場景額外增加防水膠圈(如硅橡膠,防護等級 IP65),定期清潔表面(每 3 個月用中性清潔劑擦拭)。鏟齒散熱器的構造緊湊、結構簡單。江蘇汽車鏟齒散熱器性能

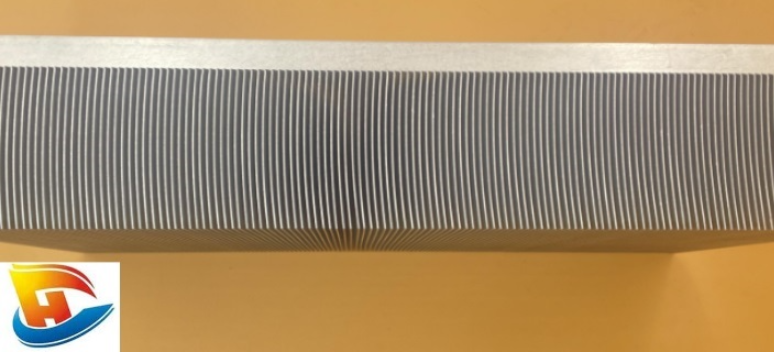

相較于傳統擠壓式、焊接式散熱器,東莞市錦航五金制品有限公司的鏟齒散熱器在散熱性能、結構穩定性等方面具有明顯優勢,成為眾多企業的替代選擇。傳統擠壓式散熱器受工藝限制,齒片厚度較厚、間距較大,散熱面積有限,且熱阻較高;焊接式散熱器則存在焊接縫隙導致的熱傳導損耗,長期使用易出現脫焊、漏液等問題。而鏟齒散熱器采用一體成型工藝,齒片與基板無拼接,熱阻極低,熱量傳導更順暢;同時,薄密的齒片設計使散熱面積較傳統產品增加 50% 以上,散熱效率大幅提升。在結構穩定性方面,鏟齒散熱器的齒片通過高壓鏟削成型,強度更高,不易變形或斷裂,能適應振動、沖擊等復雜工作環境。錦航五金通過實際測試數據驗證,在相同體積與功率條件下,其生產的鏟齒散熱器散熱溫度較傳統產品低 15-20℃,使用壽命延長 2-3 倍。此外,鏟齒散熱器的生產工藝更靈活,可根據客戶需求定制特殊形狀與尺寸,而傳統散熱器受模具限制,定制化能力較弱,這也使得鏟齒散熱器在個性化需求場景中更具競爭力。廣州熱管鏟齒散熱器優點7. 鏟齒散熱器的鋁鰭片通過自然對流和強制對流兩種方式進行散熱。

在保證產品品質與性能的前提下,性價比是客戶選擇散熱器的重要考量因素,東莞市錦航五金制品有限公司的鏟齒散熱器憑借規模化生產與高效的供應鏈管理,具備明顯的性價比優勢。公司擁有先進的自動化生產設備與成熟的生產流程,實現了鏟齒散熱器的規模化、標準化生產,大幅降低了單位產品的生產成本;同時,與原材料供應商建立長期戰略合作關系,通過批量采購獲得更優惠的價格,進一步控制原材料成本。此外,錦航通過優化生產流程、提高生產效率、降低廢品率等方式,持續降低生產損耗,提升產品競爭力。盡管鏟齒散熱器的生產工藝相較于傳統散熱器更為復雜,但錦航通過規模化生產與成本控制,使產品價格更具競爭力,相較于同性能的進口產品,價格降低 30%-50%,為客戶節省了采購成本。同時,錦航的鏟齒散熱器在使用壽命、散熱效率、穩定性等方面表現優異,能為客戶降低設備維護成本與能耗成本,實現長期性價比優勢。高性價比使錦航的鏟齒散熱器在市場競爭中脫穎而出,成為眾多中小企業與大型企業的優先選擇產品。

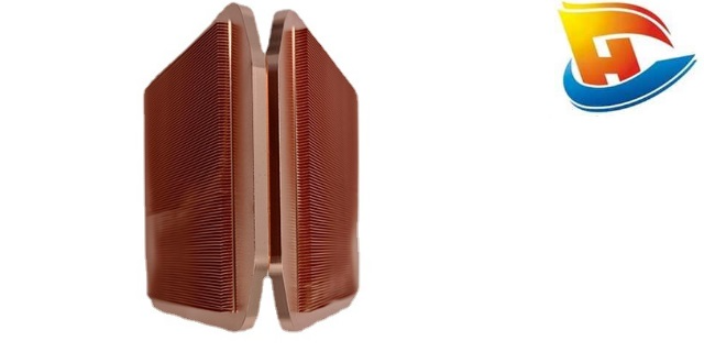

鋁合金(如 6061、6063 型號)在純鋁基礎上添加硅、鎂元素,強度明顯提升(6061 抗拉強度約 205MPa),同時保持較高導熱系數(201~210W/(m?K)),加工性能接近純鋁,適用于中高功率、對結構強度有要求的場景(如 200~300W 的工業控制模塊、汽車電子);其中 6063 鋁合金的擠壓性能更佳,更適合復雜齒形的鏟齒加工。銅材質(如 T2 紫銅)導熱系數極高(398W/(m?K)),散熱效率比純鋁高 60% 以上,但銅的密度大(8.9g/cm3,是鋁的 3.3 倍)、加工難度大(硬度高,切削阻力大)、成本昂貴(約為鋁的 5~8 倍),只適用于高熱流密度、空間受限的場景(如 500W 以上的服務器 CPU、高頻射頻模塊)。銅鋁復合材質(如底座為銅、鏟齒為鋁)結合銅的高導熱與鋁的輕量化優勢,熱阻可低至 0.08℃/W,但加工工藝復雜(需通過焊接或擴散復合實現銅鋁結合),成本介于純鋁與純銅之間,適用于對散熱效率與重量均有要求的場景(如航空航天電子設備)。鏟齒散熱器具有良好的抗熱性和抗腐蝕性。

在航空航天、車載電子等對重量敏感的場景(重量每降低 1kg,可節省燃油或電池能耗),鏟齒散熱器的輕量化設計至關重要,需通過結構優化與材料創新實現 “減重不降效”。結構優化方面,采用 “拓撲優化” 技術:通過有限元軟件分析散熱器受力與熱傳遞路徑,去除非關鍵區域材料(如底座非熱源接觸區、鏟齒非氣流通道區),在確保強度與散熱效率的前提下,重量可降低 15%~25%;例如,將底座設計為網格狀結構(網格尺寸 5~10mm),鏟齒采用變厚度設計(根部厚 1.2mm,尖部厚 0.8mm),既保證導熱效率,又減少材料用量。鏟齒散熱器可以換熱效率高,具有明顯的經濟效益。廣州1060型材鏟齒散熱器性能

12. 鏟齒散熱器的設計可以有效地減輕CPU的壓力。江蘇汽車鏟齒散熱器性能

鏟齒散熱器的定制化設計需遵循 “需求分析 - 參數計算 - 結構設計 - 仿真驗證 - 樣品測試” 五步流程,確保產品精確匹配應用場景。第一步需求分析,明確主要參數:熱源功率(如 200W)、允許最高溫度(如 85℃)、環境溫度(如 40℃)、安裝空間(如長 120mm× 寬 80mm× 高 30mm)、冷卻方式(自然對流 / 強制風冷)、環境條件(如戶外 / 工業油污)。第二步參數計算,根據熱平衡公式(Q=K×A×ΔT,Q 為功率,K 為散熱系數,A 為散熱面積,ΔT 為溫差)計算所需散熱面積:如 ΔT=45℃(85℃-40℃),強制風冷下 K≈50W/(m2?℃),則 A=200/(50×45)=0.089m2(890cm2),據此確定齒高、齒間距與齒數。第三步結構設計,結合安裝空間與加工工藝:底座厚度 5~6mm(確保導熱效率),齒高 25mm(適配 30mm 總高),齒間距 1.5mm,齒數 50(總散熱面積≈920cm2,滿足需求),齒形選斜齒(減少氣流阻力),同時設計安裝孔(直徑 4mm,位置匹配熱源固定孔)與定位槽(防止安裝偏移)。第四步仿真驗證,通過 CFD(計算流體力學)軟件(如 ANSYS Fluent)模擬氣流分布與溫度場。第五步樣品測試,制作樣品后通過恒溫箱與功率模擬臺測試。江蘇汽車鏟齒散熱器性能

- 中山電子型材散熱器定制 2025-12-15

- 合肥新能源鏟齒散熱器加工 2025-12-15

- 江門熱管鏟齒散熱器生產 2025-12-15

- 東莞汽車型材散熱器報價 2025-12-15

- 太原鋁型材鏟齒散熱器加工 2025-12-15

- 東莞汽車型材散熱器設計 2025-12-15

- 銅散熱器生產 2025-12-15

- 銅料銅散熱器材質 2025-12-15

- 東莞新能源熱管散熱器性能 2025-12-14

- 太原銅料鏟齒散熱器定制 2025-12-14

- 合肥新能源鏟齒散熱器加工 2025-12-15

- 惠山區本地汽車連接器生產廠家 2025-12-15

- 嘉定區放心選汽摩配件圖片 2025-12-15

- 安徽常見智能駕駛輔助產品供應商 2025-12-15

- 天津多路視頻拼接系統訂制價格 2025-12-15

- 模具氟素脂性能 2025-12-15

- 無錫名優汽車連接器廠家現貨 2025-12-15

- 杭州機械設備阻燃材料檢測 2025-12-15

- 西南牽引車360度全景影像高清 2025-12-15

- 張家港優勢汽車內飾包覆生產線銷售電話 2025-12-15